在江西新余,一座曾经以“傻大黑粗”形象示人的传统钢铁巨擘——新余钢铁集团有限公司(简称“新钢集团”),正经历一场深刻的智能化变革。这场转型不仅是生产方式的升级,更是中国钢铁工业迈向高质量发展、践行新型工业化的生动缩影。

一、 告别“傻大黑粗”:传统钢铁的刻板印象与时代挑战

长期以来,钢铁行业给人以高能耗、高污染、劳动密集的“傻大黑粗”印象。轰鸣的机器、灼热的钢水、弥漫的粉尘曾是车间的常态。新钢集团作为老牌国企,同样面临效率提升、环保压力、成本控制以及人才结构转型等多重挑战。在数字经济浪潮和“中国制造2025”战略指引下,依靠传统路径已难以为继,智能化、绿色化转型成为必然选择。

二、 拥抱“黑灯工厂”:智能化改造的核心实践

“黑灯工厂”并非指一片漆黑,而是形容高度自动化、智能化的生产场景,即使关灯也能正常运行。新钢集团的转型正是围绕这一目标展开:

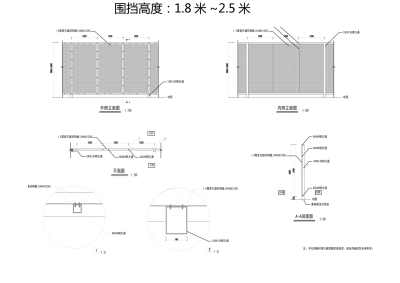

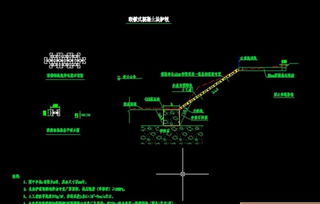

- 基础设施的“神经网络”:网络工程施工。这是智能化的基石。通过部署高速、稳定、安全的企业级工业互联网和5G专网,实现生产设备、传感器、控制系统与数据中心的全连接。稳定的网络如同“神经网络”,确保了海量数据(如温度、压力、图像)的实时采集与毫秒级传输,为上层智能应用提供了可能。凤凰网等媒体报道中提及的“网络工程施工”,正是这一关键环节的体现。

- 生产流程的“智慧大脑”。在炼铁、炼钢、轧制等核心环节,引入机器人、无人天车、智能检测系统。例如,通过机器视觉替代人眼进行表面质量检测,通过算法模型优化炼钢工艺参数,通过无人库管系统实现物料精准配送。这些应用大幅降低了劳动强度,提升了生产精度与一致性。

- 运营管理的“数字孪生”。构建工厂级的数字孪生系统,在虚拟世界映射物理车间的实时状态,实现生产仿真、故障预警、远程运维和能效优化。管理者在指挥中心便能洞察全局,做出科学决策。

三、 转型成效:效率、质量与绿色的多重提升

智能化转身为新钢集团带来了实实在在的效益:

- 生产效率飞跃:关键工序自动化率大幅提升,生产节奏加快,订单交付周期缩短。

- 产品质量跃升:过程控制更精准,产品性能稳定性增强,高端产品占比提高。

- 安全保障升级:将员工从危险、重复的岗位上解放出来,实现了“少人化、无人化”安全生产。

- 绿色低碳发展:通过智能调度优化能源使用,降低单位能耗与污染物排放,厂区环境显著改善。

- 竞争力重塑:从成本竞争转向以质量、效率和定制化服务为核心的价值竞争。

四、 启示与展望:传统工业转型的“新钢样本”

新钢集团的实践表明,传统产业并非“夕阳产业”,通过深度融合新一代信息技术,完全能够焕发新生。其成功关键在于:顶层设计的战略决心、持续的技术投入、与专业机构(包括提供网络工程等服务的供应商)的紧密合作,以及循序渐进、以点带面的实施路径。

随着人工智能、大数据分析的深化应用,新钢集团的“黑灯工厂”将更加“聪明”,可能实现更高级别的自适应生产、预测性维护和产业链协同。这条路,不仅为新钢集团锻造了面向未来的新竞争力,也为中国乃至全球的传统制造业转型升级,提供了一个值得借鉴的“江西样本”。